- 网站首页

-

产品展示

- 新闻资讯

- 合作案例

- 公司简介

塑料模课程设计报告书

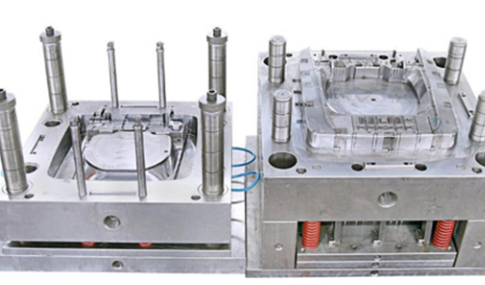

所属分类:企业新闻 发布时间: 2024-08-28 作者:欧博abg登录入口网页版 二维码分享课程设计说明书名称塑料模具CAD——(外壳)2012年2月13日至2012年2月27日共2周院系班级姓名**组第4—号课程设计任务书课程名称:塑料模具设计起讫时间:2012.2.13〜2012.2.27院系:机电工程系班级:10模具1指导教师:**课程设计课题:注塑模具CAD分组设计指定塑料件的注塑模具:1.二、课程设计要求运用PRO/嗽件进行设计;根据提供的图纸和参考结构设计工艺可行的塑料件3D模型;运用模具CAD莫块设计塑料件模具的工作零件,并设计浇注系统,2.要求1出2,采用侧浇口或点浇口;从模架库调用合理的标准模架;设计模具的所有结构零件;进行模具装配;运用3转2功能绘制料件、模具装配体的2D图;运用Word编写课程设计说明书。1.三、课程设计工作量(进度要求)根据提供的图纸和参考结构,设计工艺可行的塑料件3D模型;运用模具CAD模块设计塑料件模具的成型零件,并设计浇注系统,要2.求1出2,采用侧浇口或点浇口;从模架库调用合理的标准模架,设计模具的所有结构零件;进行模具装配;运用3转2功能绘制料件、模具装配体的2D图;运用Word编写课程设计说明书并打印;上交课程设计说明书书面资料与所有课程设计容的电子档案。四、课程设计说明书容(有指导书的可省略)课程设计说明书封皮;目录;课程设计任务书,课程设计说明书(按“课程设计要求”顺序);课程设计体会(小结);相关图纸;以上容的书面资料装订并装袋。课程设计说明书要点与设计步骤:1.塑料件的CAD1.1塑料件的设计要点1.2塑料件的设计过程附图片注射模具成型零件CAD附图片模架选型附图片功能系统设计4.1浇注系统设计附图片4.2推出机构设计附图片4.3导向机构设计附图片4.4冷却系统设计附图片模具装配附图片三维转二维工程图附图纸参考文献第1章绪论1.1注塑模具工艺简介模具是当今工业生产中使用极为广泛的主要工艺装备,模具工业正在成为国民经济中的重要基础工业之一。目前各工业先进国为应付当前市场多样化的要求,缩短产品制造周期以取得最佳的竞争优势,无不引入CAD/CAE/CAM算机一体化制造技术,以提高产品质量,降低生产成本,增加竞争力。模具技术在世界围得到了广泛的应用,它已成为模具设计制造的发展方向[2]。注射模具乂称注塑模具,主要用于热塑性塑料制品的成型。注塑成型在塑料制品中占有很大的比重,世界上塑料成型模具的产量半数以上是注塑模具。由于注射模具的生产制作并不是设计的最终目的,而是要用它制作出好德塑料制品。所以模具的设计不但要考虑到金届的特性与加工工艺,还需要充分考虑到树脂材料特性、注射成型工艺[6]。注射模具设计的容主要包括市场调研,塑料的选择,塑件建模与其设计的工艺分析,注塑机、注射模架与其零部件的选择,并进行有关的参数计算和校核,以与工程图纸的绘制。在模具设计中CAD/CAE术的应用,可大量缩短模具设计的时间并使设计参数标准化。尽管如此,我们在正确地、高水平地使用注塑模具计算机辅助设计的各种软件的同时,任必须对模具设计的原则和方法有透彻地了解,以使CAD/CAE术在模具的设计、生产、制造过程中发挥最大的作用。注射成型是使热塑性或热固性塑料先在加热料筒中均匀塑化,而后由柱塞或移动螺杆推挤到闭合模具的棋腔中成型的一种方法。注射成型是一个复杂的过程,其中包括充模、加压、保压、冷却和脱棋等一系列连续的加工步骤。它几乎适用于所有的热塑性塑料。近年来,注射成型也成功地用于成型某些热固性塑料。注射成型的成型周期短,成型制品质量可由几克到几十千克,能一次成型外形复杂、尺寸精确、带有金届或非金届嵌件的模塑品。因此该方法适应性强,生产效率高。注射成型用地注射机分为柱塞式注射机和螺杆式注射机两大类,由注射系统、锁模系统和塑模三大部分组成。在家用的电器的发展中,有各种优异性能的塑料材料的应用起着十分重要的作用,塑料具有质轻,比强度高,不锈蚀,绝缘性好等优点,而且原料易得,成型方便,生产效率高,因此用塑料材料代替金届,生产成本低,适合于大批量生产。根据塑料热行为的不同,可将塑料分为热性塑料和热固性塑料。(一)热塑性塑料:热塑性塑料在加热到一定温度时可软化甚至熔融流动,冷却后用乂固化为一定形状,这个过程可反复进行。热塑性塑料中的合成树脂一般为线型高分子,成型时,在热作用下主要发生物理状态的变化,并且这种变化具有可逆性。热塑性塑料成型容易,成型效率高且经济性较好。常见的热塑性材料有:聚乙烯(PB、聚丙烯(PP)、聚酰胺(PQ、聚甲醛(POM)、饱和聚酯(SP)等,以上均为结晶型塑料;聚氯乙烯(PV。、聚苯乙烯(P0、聚碳酸酯(PQ、(丙烯轻/丁二烯/苯乙烯)共聚物(AB0等,以上均为非结晶型塑料。除ABS外,一般而言,非结晶型塑料是透明的。(二)热固性塑料:热固性塑料受热时,其中的合成树脂将发生化学变化,树脂(或称聚合物)分子由线型或支链型结构通过交联反应变为体型结构,塑料也因此固化定型。固化后的热固性塑料遇热不再熔融,也不熔丁有机溶剂,所以不能反复加工。常见的热固性塑料品种有:酚醛(PD塑料、环氧(EP)塑料、脉醛塑料、氨基塑料等。注射成型中应用多的是热塑性材料,热固性材料则次之,且从经济、环保角度出发,本设计塑件材料从热塑性材料中选取。第2章塑件的工艺分析2.1塑件的使用要求该塑件为日常用品;与人体接触较为多,因此难免会有汗水留在上就面,所以需要一定的抗腐蚀性;且要具备原材料来源丰富,价格低廉,无蠹,无味,易丁上色等要求。2.2塑件的材料分析根据1.1中对塑件的分析要求,决定选用工程塑料ABSABS外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有高光泽度。ABS相对密度为1.05左右,吸水率低。ABS同其他材料的结合性好,易丁表面印刷、涂层和镀层处理。ABS的氧指数为18〜20,届易燃聚合物,火焰呈黄色,有黑烟,并发出特殊的臭味。经查资料[2]表2-1为ABS&料的部分技术指标:表2-1ABS塑料的部分技术指标密度(g/cmA-3)1.04〜1.06收缩率(为0.4〜0.8透明度不透明2.3塑件的尺寸精度、表面质量2.3.1尺寸精度分析该塑件的尺寸要切并不严格,各尺寸均为自由尺寸,故选取低精度等级就能满足日常的使用要求,根据GB/T14486-1993《工程塑料模塑料件尺寸公差》,按MT敏塑料件精度来确定各尺寸的公差值。2.3.2表面质量分析由丁该塑件经常接触,对光泽性和表面粗糙度均有严格的要求,因此外表面应无尖锐的毛刺、斑点和明显的熔接痕。但考虑到塑件表面质量高时,其模具的加工成本也会增高,根据塑件的使用要求和模具加 工成本综合考虑,塑件外表面的粗糙度取Ra=1.6,其余表面没有较高的粗糙度要求。而成型其表面的模 具大型芯表面粗糙度定为Ra=3.2。 2.4 塑件的体积和重量 通过Pro/E 软件建模后,得出图2-1,图2-2 塑件的三维图并侧出了单个塑件的体积: V 塑=12.16cm 3 取PS 材料的密度1.05g/cm 3 ,丁是算得单个塑件质量为: M塑=12.768g 图2-1 图2-2 第3 章注射机的选择 3.1 塑料的注射成型工艺参数 要保证塑件质量合格与稳定所必须的条件是准确而稳定的工艺参数。塑件注射成型工艺参数如表3-1 所 小: 表3-1ABS塑料的部分技术指标 技术指标 值 密度(g/cm A -3) 1.04〜1.06 收缩率(为 0.4〜0.8 透明度 不透明 3.2 成型设备型号的选择与技术参数 选择的注塑机的注射压力必须大丁成型制品所需的注射压力。 根据注塑机的额定注射量选择注塑机型号,注射机的额定注射量应满足 [2] nV 塑件 V 浇注(3-1)0.8 V 额定一一注射机额定注射量(cm 3 ); —单个塑件的容量(cm 3 ); 橇注浇注系统凝料的容量(cm 3 );n——型腔个数。 根据第2.4节可知,单个塑件的体积为11.98cm 3 ,型腔个数为2,预估算浇注系统凝料与冷料体积为塑 件体积的50%。 贝uV额定 nV 塑件 V 浇注=2*12.16+0.5*12.1630.4cm 3 0.8 因此所选用的注塑机额定注射量至少要大丁等丁30.4cm 3 ,贝U选用XS-ZY-125,该注射机的主要参数如下表 3-2: V 额 定 式中 霖牛 表3-2XS—ZY—125 注射机主要技术参数 注射量/cm3 320 锁模力/KN 1500 注射压力/MPa 77.5 动、正模模板最大安装尺寸/(mm*mm) 620*520 最大模板厚度/mm 355 最小模板厚度/mm 285 取大开模行程/mm 340 喷嘴前端球面半径/mm 12 喷嘴孔直径/mm 4 定位圈直径/mm 125 第4 章模具结构方案的确定 4.1 塑件分型面的选择 综合几条分型面的设计原则: a)应便丁塑件的脱模(应尽可能留在动模一侧)。 b)应有利丁侧向分型与抽芯。 c)应保证塑件的质量。 d)应有利丁防止溢料。 e)应有利丁排气(一般尽量与熔体流动的末端重合)。 f)选择分型面时,应尽量减小由丁脱模斜度造成塑件的大小端尺寸差异 塑件的开模方向是垂直向上,因此将分型面设置在塑件的底面,这样有利丁脱模而且不会影响塑件的 外观质量,还可以利用间隙和型芯镶件等间隙排气。为了加工的方便,提高精度,在塑件侧面的钩槽使 用斜顶来成型,这样可使得分型面更为简单。如图4-1 所示: 图4-1 分型面 4.2 型腔数目的确定与布局 腔数目的确定:应根据塑件的几何形状与尺寸、质量要求、批量大小、交货期长短、注射机能力、模 具成本等要求来综合考虑。 分析:该塑件形状复杂程度一般,尺寸小,为了提高生产效率,降低成本而乂想模具简单降低加工难 度。决定采用一模二腔来设计。 型腔的布局:多型腔的总体布局可分为平■衡式和非平■衡式,由丁型腔数目为2,所以很显然采用平衡式 的布局,如图4-2 所示: 图4-2 型腔布局4.3 浇注系统的设计4.3.1 主浇道的设计 主流道通常位丁模具中心塑料熔体的入口处,它将注射机喷嘴注射出的熔体个入分流道或型腔中,形状 如图4-3 所示,其设计要点: 图4-3 主浇道与衬套 a) 为便丁凝料从直浇道中拔出,主浇道设计成圆锥形,其锥角 a=2〜6。,壁表面粗糙度 Ra0.63~1.25m。 主浇道进口端直径应比喷嘴直径大0.5〜1mm主浇道进口端凹下的球面半径比喷嘴球面半径大 1〜2mm凹下深度约3〜8mm b) 主流道大端与分流道交接处应该倒圆角R=1〜3mm以减小料流转向过渡时的阻力。 在保证塑件成型良好的前提下,主浇道长度L 尽量短,一般宜小丁60mn*佳,最长不宜超过 95mm但也应视模版的厚度和水道的开设等具体情况而定。 c) 主流道常开设在可拆卸的主流道衬套上。 4.3.2 主浇道尺寸确定 a) 主流道长度:根据主流道设计要点,现初取L=60mn®行设计。 b) 主流道小端直径:d=tt 射机喷嘴尺寸+(0.5〜1)mm=(3.5+0.5)mm=4.0mm c) 主流道球面半径:R=ft 射机喷嘴球半径+(1〜2)mm=(13+1)mm=14mm d) 球面凹坑深度:取6mm e) 主流道锥角:取3。 f) 主流道大端直径:D20mm。 g) 主流道大端圆角:取r=4mm 4.3.3 主浇道衬套的形式 主浇道要与高温塑料和喷嘴反复接触和碰撞,容易磨损,对材料的要求比较高,故将其分开设计, 以便丁拆卸更换。同时也便丁选用优质钢材进行单独加工和热处理。常见的主浇 图4-6 主浇道衬套 道浇口套与其固定形式如图4-4 所示: 图4-4 主浇道浇口套与其固定形式 本次设计采用图4-4 中的c)型衬套形式。材料选用T10A热处理后硬度为53〜57HRC浇口选用直 径为35mm与其配合的定位圈外径取100mm高度取10mm并用M6 的螺纹固定。其结构如图4-5 和图 4-6 所示: 图4-5 定位H 4.3.4 分浇道的设计

- 新闻资讯

当前位置:

当前位置:

热门推荐

热门推荐